Не нашли что искали? Спросите у нас! Имеем архивы на 140 ТБ. У нас есть все современные проекты повторного применения и проекты ремонта советских типовых зданий. Пишите нам: info@proekt.sx

Вам не нужен весь проект? Сможем продать отдельную его часть (раздел или подраздел). Напишите нам! Для связи: info@proekt.sx

Проект котельной 4,5 МВт

Технико-экономические характеристики объекта капитального строительства

Площадь земельного участка, га: 0,0195

Площадь застройки, м2: 194,6

Общая площадь здания, в том числе: м2: 162,4

Помещения котельной, м2: 161,3

Строительный объем здания, в том числе: м3: 997

Строительный объем помещения котельной, м3: 799

Площадь застройки фундаментов под дымовую трубу, м2: 5,3

Количество этажей, эт.: 1

Протяженность инженерных сетей, в том числе: п.м.: 1309,8

Тепловые сети, п.м.: 921

Сети водоснабжения, п.м.: 140,5

Сети водоотведения, п.м.: 12,2

Сети электроснабжения, п.м.: 144

Сети газоснабжения, п.м.: 12,14

Сети связи, п.м.: 80

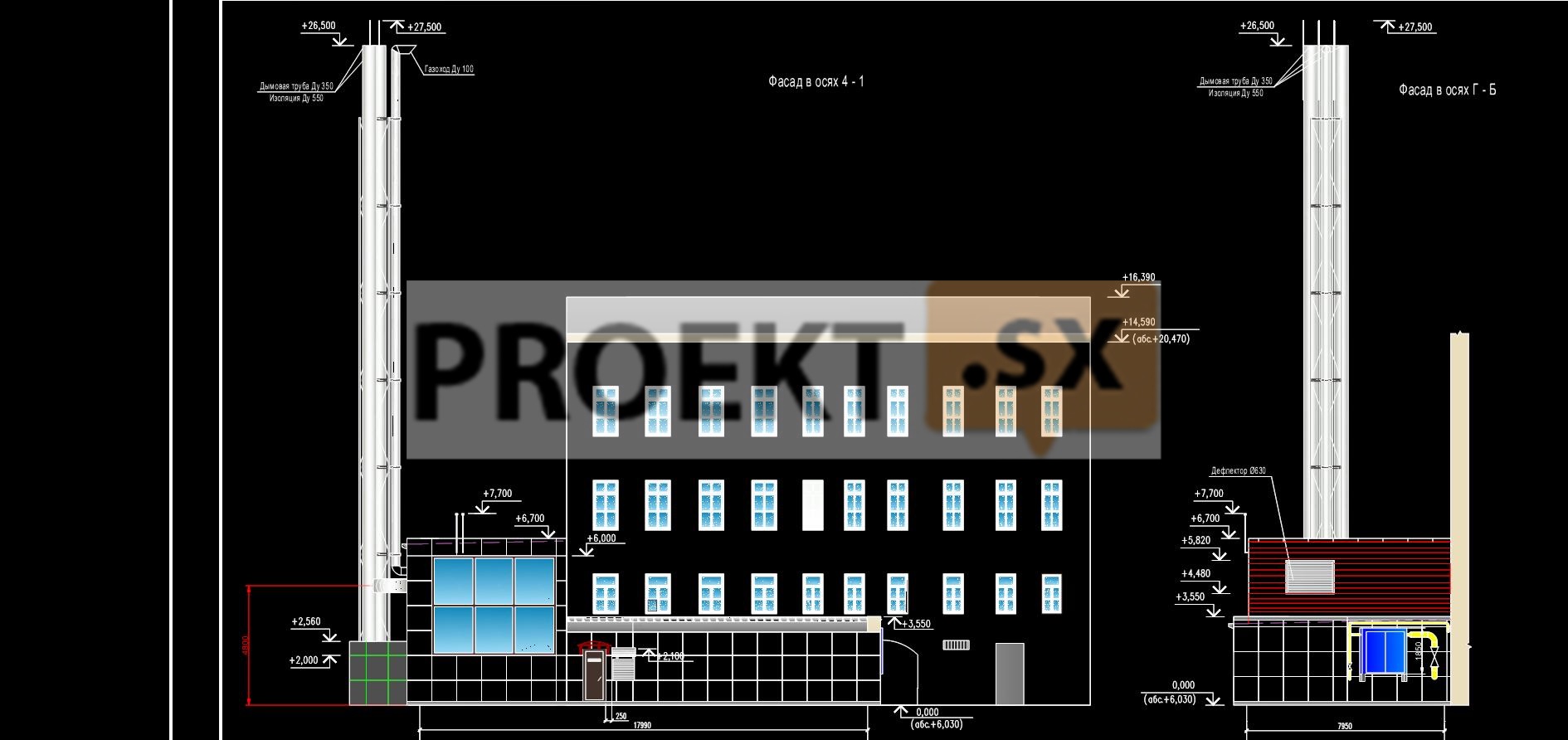

Архитектурные и объемно-планировочные решения

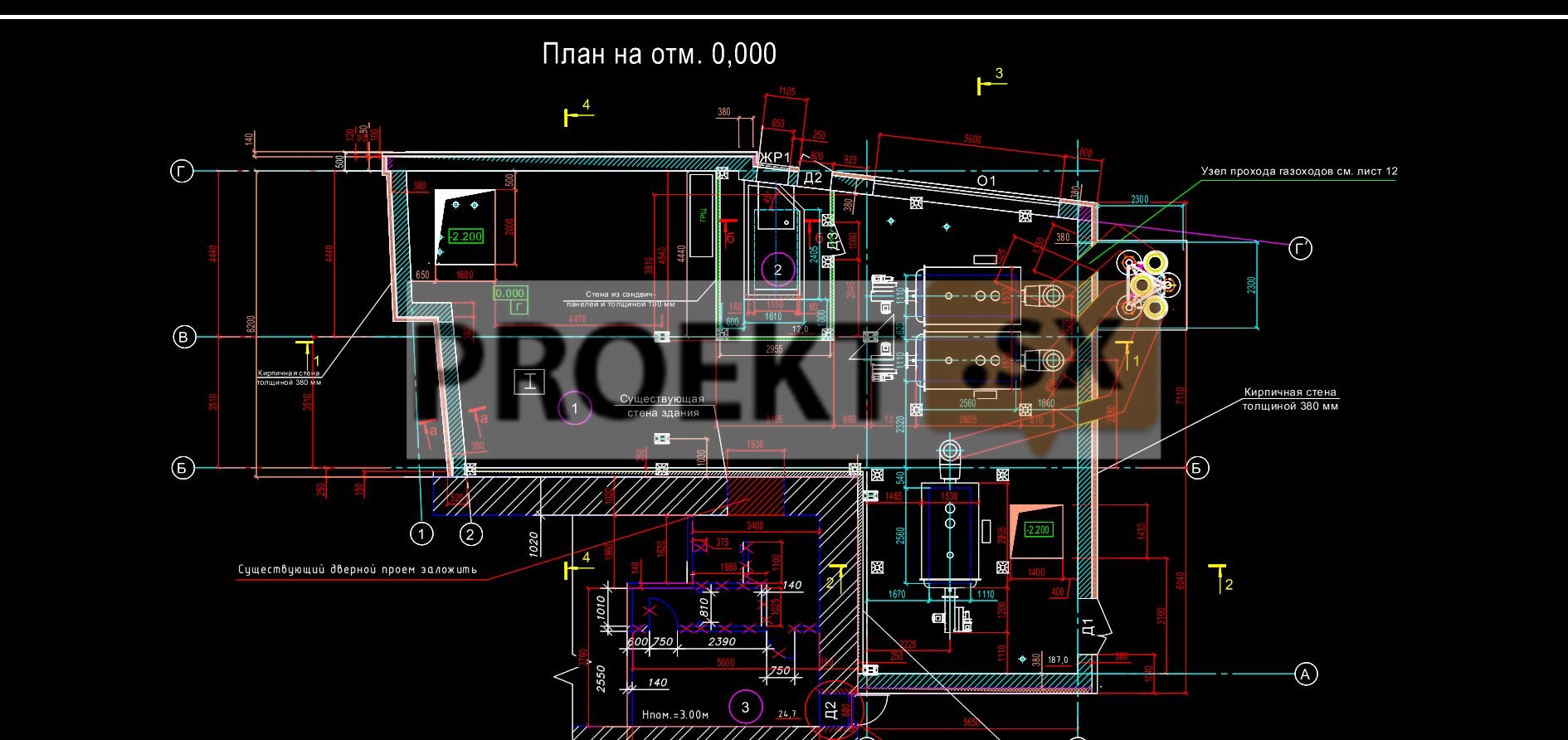

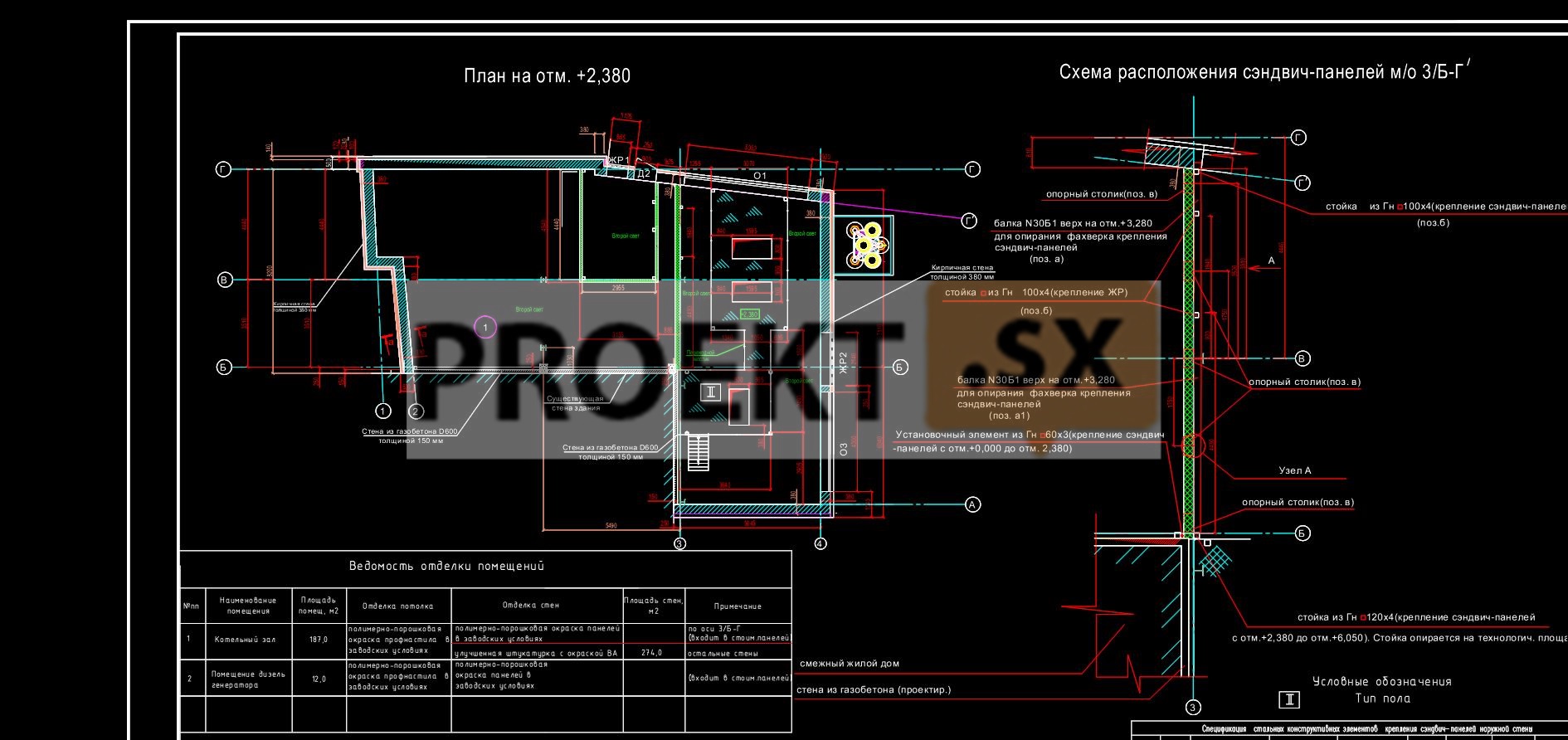

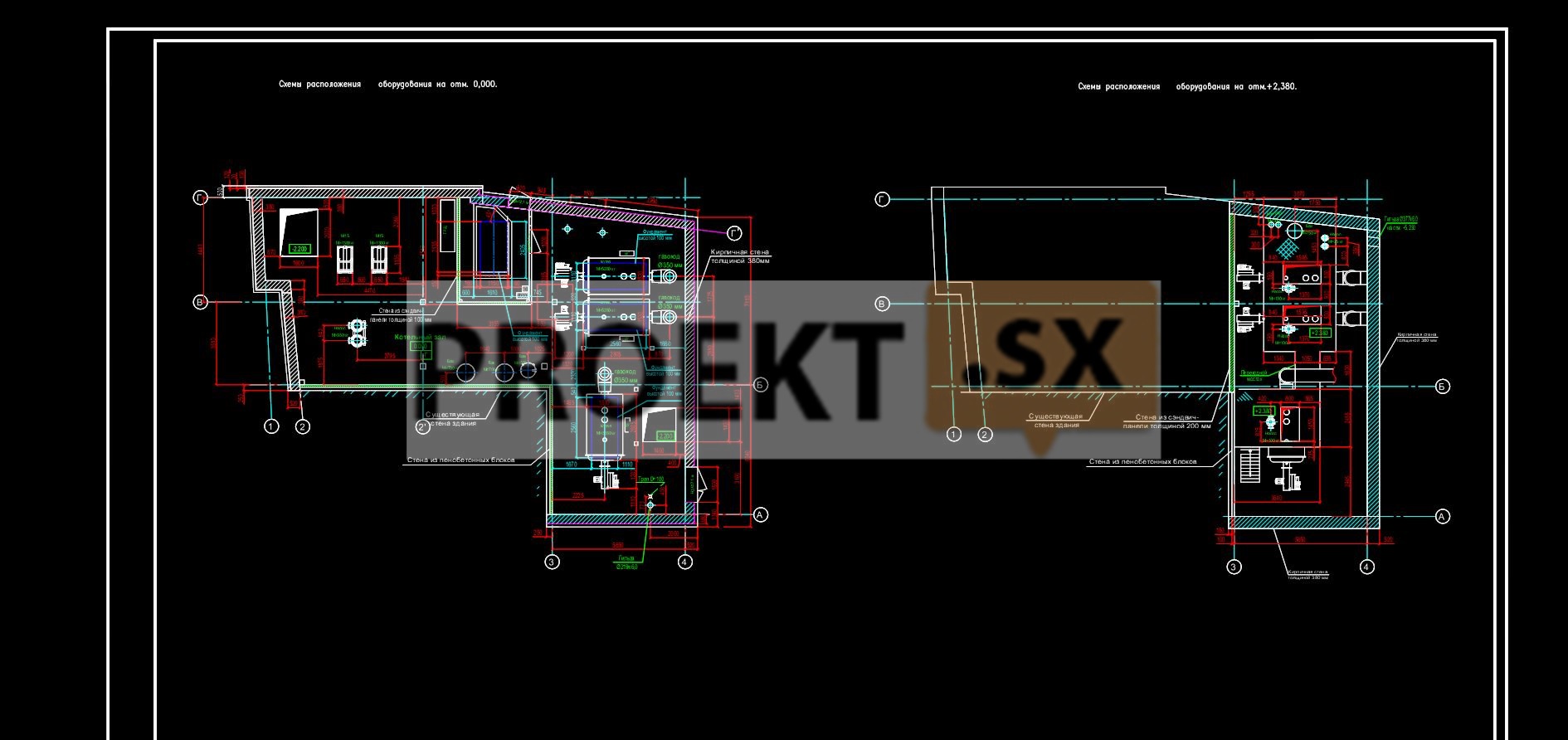

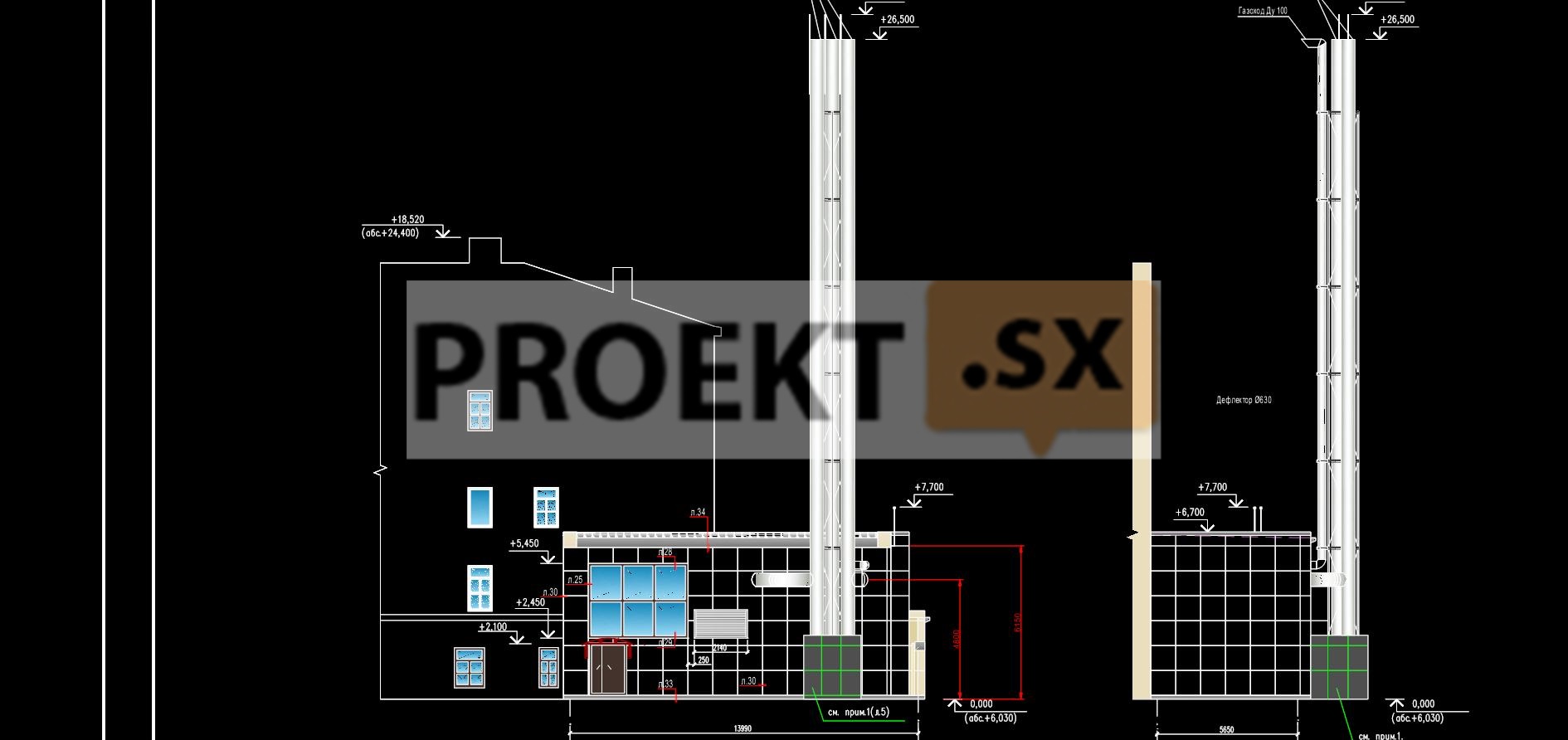

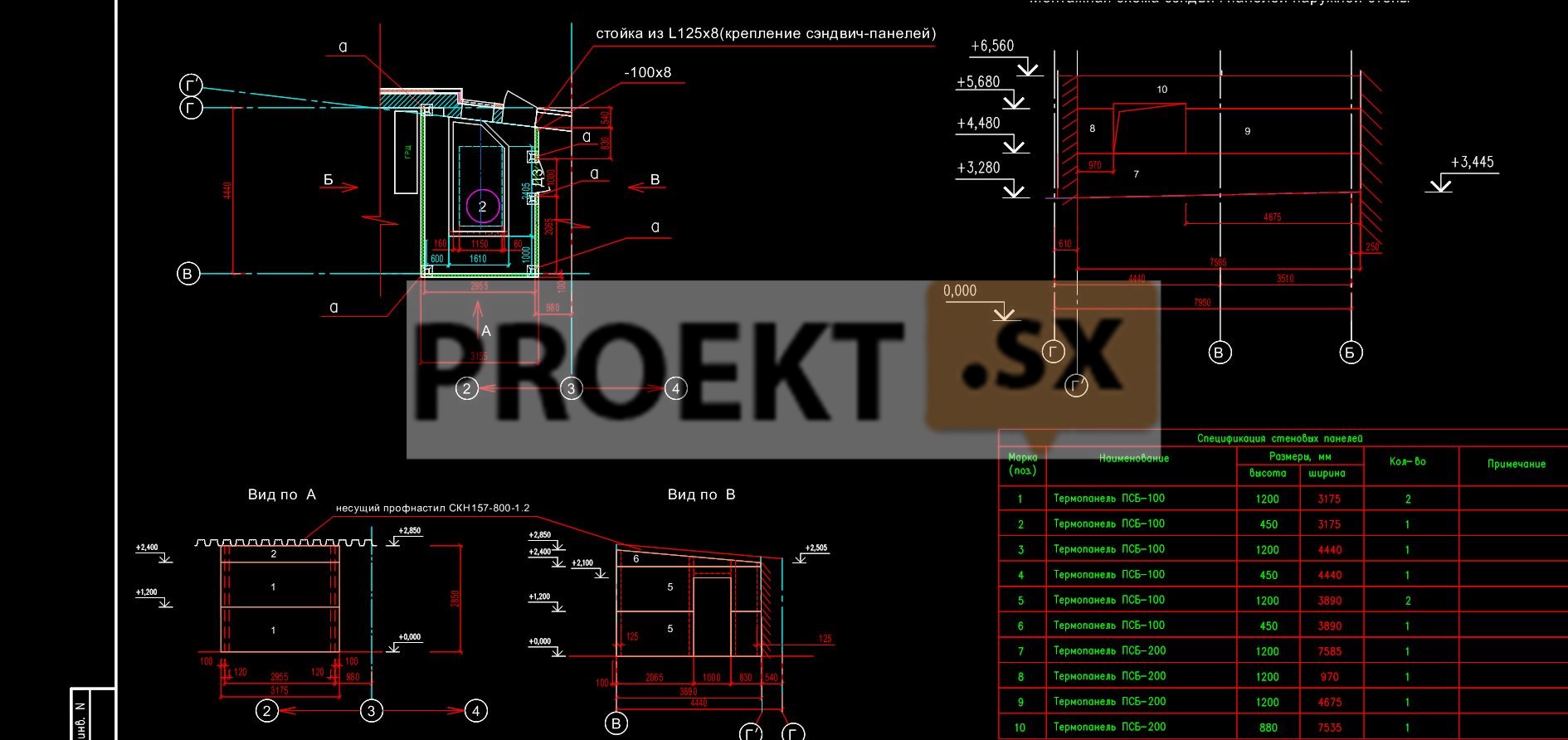

Проектной документацией запроектировано строительство котельной, которая является частью строительства и реконструкции системы теплоснабжения района. Газовая котельная и дымовая труба запроектированы на пятне застройки демонтированных котельной и трубы. Газовая котельная – одноэтажное разновысокое здание без подвала и чердака, частично примыкающее к зданиям другого назначения, состоящее из двух частей, образующих «Г»-образное очертание в плане, с размерами в крайних осях «Б-Г» и «1-4» - (7,95х17,99) м; «А-Б» и «3-4» - (5,52х5,65) м. Внутреннее пространство котельной состоит из котельного зала, помещения дизель-генератора и подсобного помещения. За относительную отметку 0,000 принята отметка чистого пола котельного зала. Высота помещения пониженной части котельного зала до низа выступающих конструкций покрытия запроектирована переменной от 2,40 м до 3,00 м. Высота помещения повышенной части котельного зала до низа выступающих конструкций покрытия - переменная от 5,63 м до 5,90 м. Наибольшая высота здания от планировочной отметки земли (переменная от минус 0,15 до минус 0,34 м) до верха парапета составляет 7,04 м. Производственный процесс запроектирован без постоянного пребывания людей. Здание – с неполным металлическим каркасом. Стены – кирпичные, с утеплением из минеральной ваты, облицованной фиброцементными плитами по системе «вентилируемый фасад». Стена, которая поднимается от поверхности крыши пониженной части здания – из навесных сендвич-панелей. Двери – металлические, утепленные, в противопожарном исполнении. Крыша (покрытие) - малоуклонная, совмещенная, утепленная по стальному профилированному настилу по прогонам и балкам с кровлей из рулонных материалов. Легко сбрасываемой конструкцией является окно. Водосток – наружный. Полы – керамическая плитка, рифленый перфарированный металлический лист, цементно-бетонный с полимерным покрытием и с уклоном к трапу. Для отвода продуктов сгорания запроектирована дымовая труба с газоотводящими стволами, которая устанавливаются на собственный фундамент. Продукты сгорания в дымовые трубы выводятся из здания котельной через боковую стену. Высота дымовых труб от планировочной отметки земли (минус 0,15 м) составляет 26,75 м. Газоотводящие стволы, выполняются из нержавеющей стали.

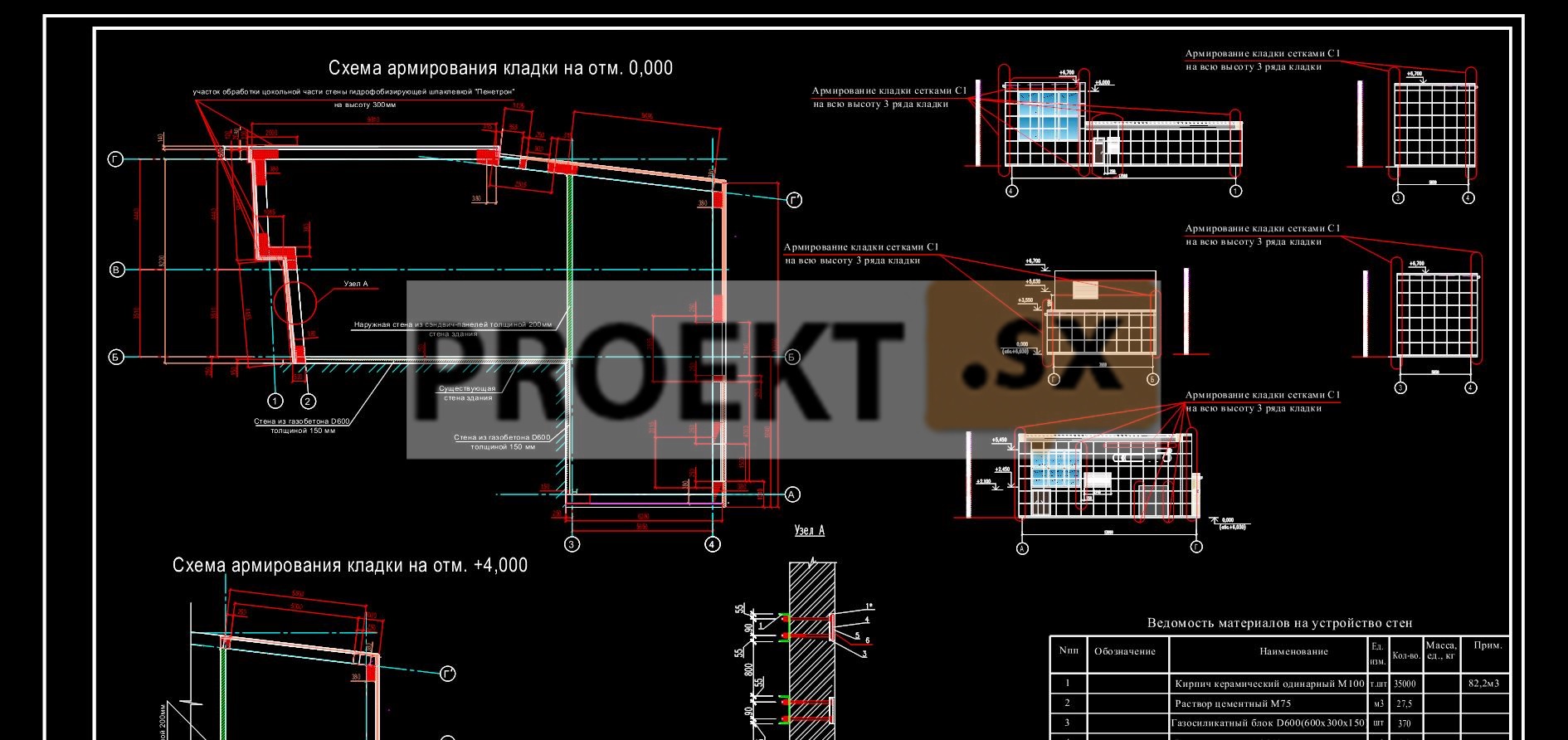

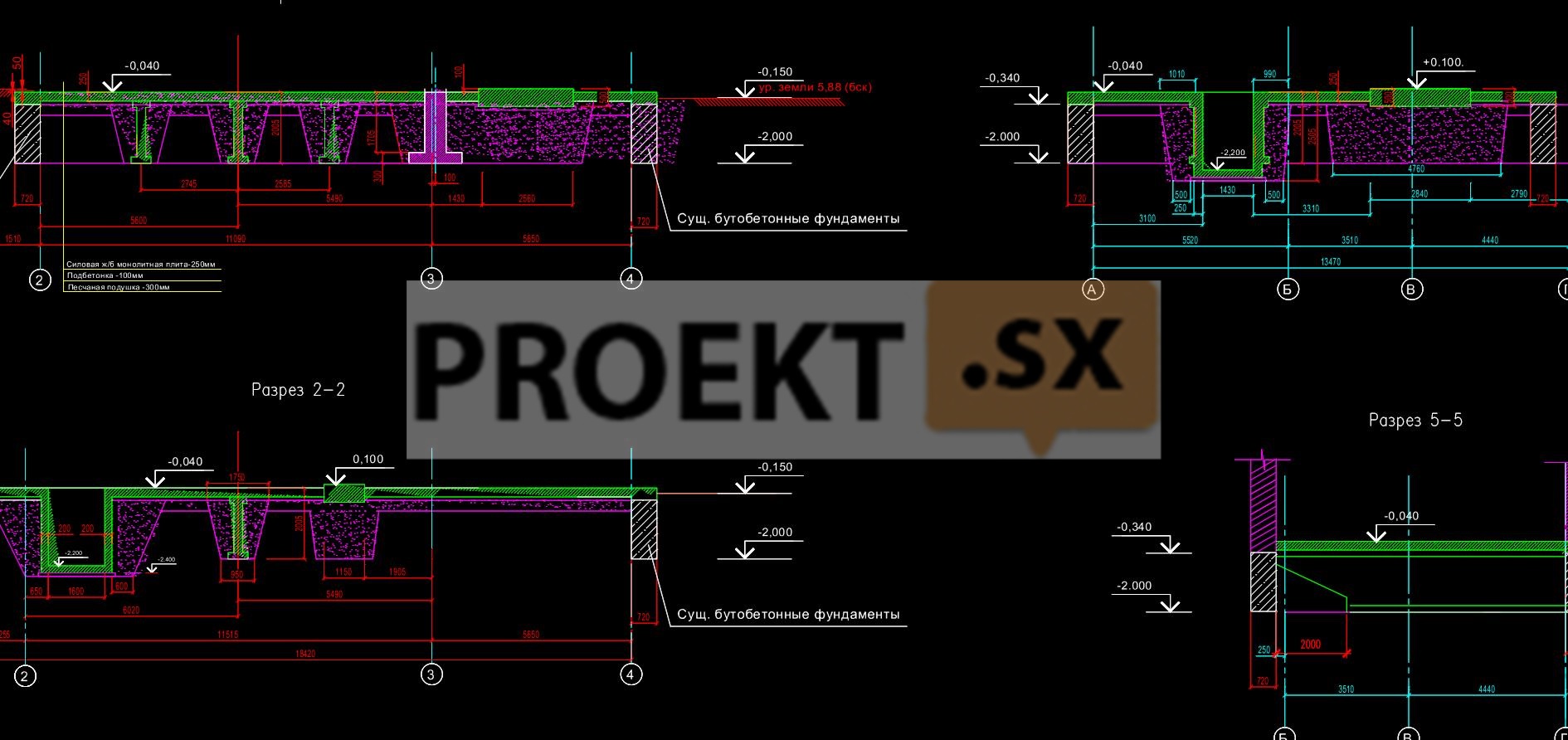

Конструктивные и объемно-планировочные решения

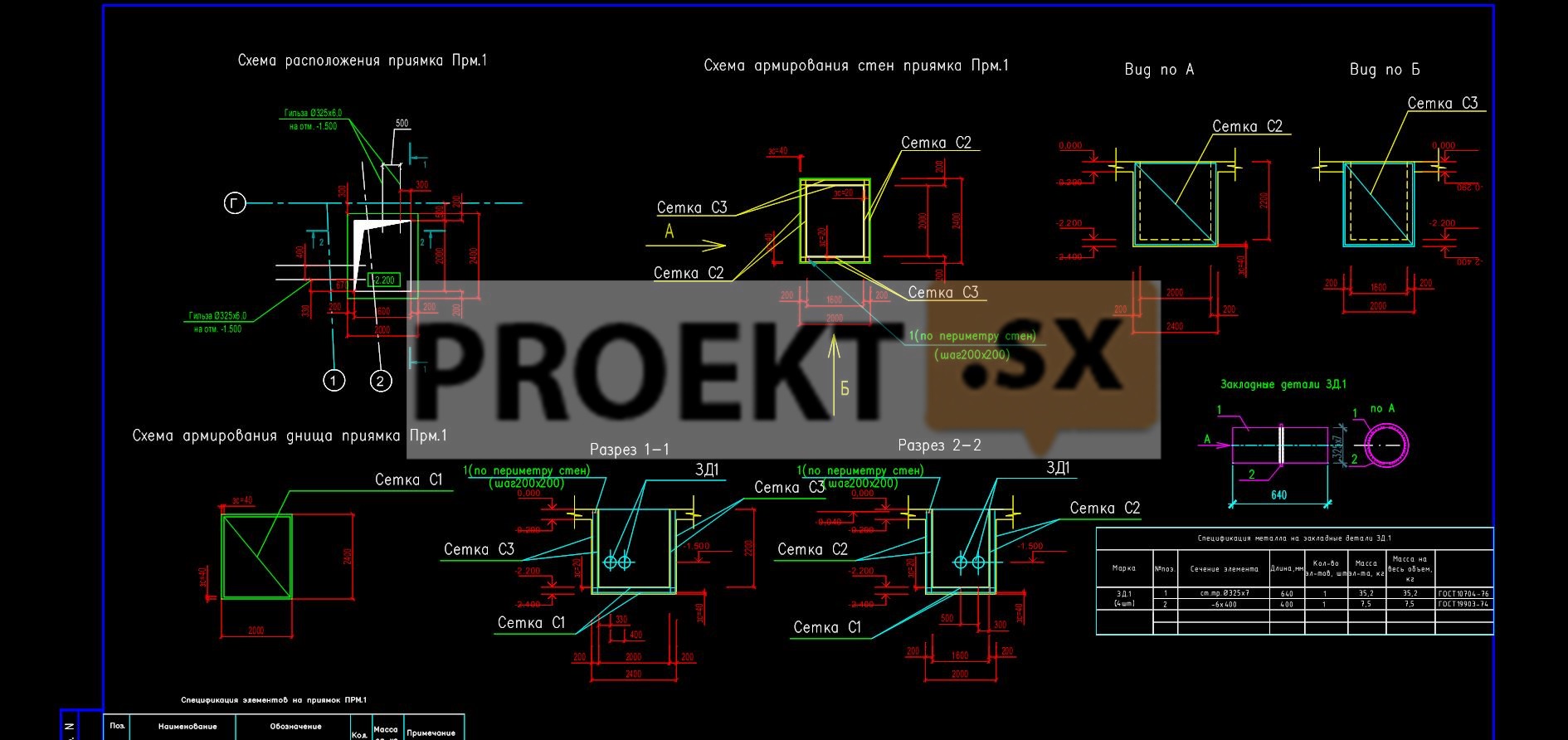

Конструктивные решения здания котельной разработаны с учетом расположения здания в существующей застройке. Здание вплотную примыкает к дому. В зону риска нового строительства попадают существующие жилые и общественные здания, обследование которых выполнено. Здания разных годов постройки – кирпичные с фундаментами на естественном основании; отнесены ко 2 категории технического состояния конструкций по ТСН 50-302-2004. Негативное влияние на окружающую застройку не оказывается, что подтверждается расчетами при оценке геотехнической ситуации на участке строительства. Здание котельной запроектировано с наружными стенами из кирпича и внутренним каркасом из стальных конструкций. Колонны, балки покрытия из стальных прокатных профилей. Покрытие – стальной профилированный настил. Фундаменты под кирпичные стены здания - существующие фундаменты демонтированной котельной: ленточные бутовые, выполненные из известняковых плит на известково - песчаном растворе. Глубина заложения фундаментов 1,8 м; в поперечном сечении фундаменты имеют прямоугольный профиль, ширина подошвы – 0,72-1,14 м. В основании фундаментов – насыпные грунты. Состояние фундаментов ограничено работоспособное. Поверочными расчетами и, учитывая их техническое состояние, установлена возможность дальнейшей эксплуатации существующих фундаментов без усиления. Под колонны каркаса и стойки технологической площадки запроектированы монолитные железобетонные ленты с консольным примыканием к фундаментам существующего жилого дома. Существующие фундаменты котельной и новые фундаментные ленты объединены монолитной железобетонной плитой толщиной 250 мм на уплотненной песчаной подушке. Предусмотрены мероприятия, обеспечивающие устойчивость примыкающего здания, сохранность существующих подземных коммуникаций: отсутствие подвала в запроектированном здании; отметка низа фундаментов не ниже глубины заложения существующих фундаментов; обеспечение предельно допустимой дополнительной осадки фундаментов существующего здания не более 1,0 см; консольное примыкание новых фундаментов к существующим домам. Для крепления газоотводящих стволов запроектирована вытяжная башня в виде треугольной призмы высотой 23,2 м с размерами граней в плане 1,2 м. Стойки и раскосы – стальные электросварные трубы, пояса и балки площадок – стальные швеллера. Вытяжная башня устанавливается на существующий фундамент. Обследованием установлено работоспособное состояние фундамента. Цокольная кирпичная часть фундамента усиливается стальной обоймой, по обрезу кирпичной части запроектирован железобетонный оголовок с анкерными болтами для крепления вытяжной башни. Расчет фундаментов и основных несущих конструкций здания и выполнен на программном комплексе SCAD версия 11.5. Проектными решениями предусмотрен геотехнический контроль за окружающей застройкой при проведении строительно – монтажных работ. Относительная отметка 0,000 соответствует абсолютной отметке 6.05 м.

Инженерное оборудование, сети инженерно-технического обеспечения, инженерно-технические мероприятия

Для теплоснабжения зданий запроектирована автоматизированная, газовая, пристроенная отопительная газовая котельная. По степени взрывопожарной опасности помещение котельной относится к категории «Г». Установленная мощность котельной – 4,5 МВт. В качестве легкосбрасываемых конструкций из расчета 0,03 м2 на 1 м3 объема котельного зала предусмотрено фасадное остекление. Потребители тепла относятся ко второй категории по надежности теплоснабжения. В котельной устанавливаются три водогрейных котла марки Термотехник ТТ100 теплопроизводительностью: три котла по 1500 кВт каждый с комбинированными горелками GKP-140M. Расчетная теплопроизводительность котельной с учетом потерь в сетях и собственных нужд котельной составит 4,022 МВт, в том числе: на отопление – 3,64 МВт; на потери в тепловых сетях – 0,315 МВт; собственные нужды котельной – 0,067 МВт. Основной вид топлива - природный газ QpН = 33520 кДж/м3 (8000 ккал/м3). Схема присоединения тепловых сетей, предназначенных для транспортировки теплоносителя к системам отопления - независимая через теплообменники. Предусматривается регулирование температуры теплоносителя в зависимости от температуры наружного воздуха. Регулирование работы котлов и поддержание необходимых параметров теплоносителя обеспечивается автоматикой котельной. Работа котельной – в автоматическом режиме, без постоянного присутствия обслуживающего персонала. Максимальная температура воды на выходе из котлов 115°С. Теплоноситель на выходе из котельной - вода с температурой 95°С. Для компенсации температурных расширений воды в котловом контуре предусмотрены два расширительных бака: два V=600 л и один V=200 л на подпитке. В котельной устанавливаются вспомогательное оборудование: индивидуальные насосы котлового контура IL80/210; насосы сетевого контура IL125/340; повысительные насосы - MVI 104; теплообменники пластинчатые M15 BFG - 2 шт., мощностью 2730 кВт каждый; блок химводоподготовки с системой комплексом дозирования реагентом Advantage К350 и Веокросол-карбон. Для учета расхода тепловой энергии предусмотрена установка узла учета расхода тепловой энергии на основе электромагнитных расходомеров. Для отведения продуктов сгорания запроектированы металлические индивидуальные газоходы и дымовые трубы высотой 26,5 м от пола котельной, диаметром 350 мм. Температура уходящих дымовых газов - 190°С. В проектной документации предусмотрена теплоизоляция теплопроводов, газоходов и оборудования. Резервное топливоснабжение не предусмотрено. Газоснабжение котельной предусматривается в соответствии с ТУ. Точка подключения – стальной газопровод среднего давления диаметром 108 мм, проложенный к закрывающейся котельной. Для газоснабжения котельной предусмотрена прокладка надземного стального газопровода среднего давления диаметром 89 мм до устанавливаемого на фасаде здания котельной ШРП-НОРД-DIVAL/600/50-2, прокладка надземного стального газопровода низкого давления диаметром 219мм от ШРП до ввода в помещение котельной. Давление газа в точке подключения - 0,11 МПа. Давление газа на входе в котельную – 4,85 кПа. Для прокладки выбраны стальные электросварные прямошовные трубы по ГОСТ 10704-91, В-10 ГОСТ 10705-80*. Для коммерческого учета количества газа устанавливается газовый счетчик типа СГ16МТ-650-Р-2. Максимальный расход газа – 556,2 м3/ч. На вводе газопровода в котельную устанавливаются последовательно: клапан термозапорный КТЗ200-1,6; фильтр газовый серии ФН8-1; клапан электромагнитный серии EVPS13 308. Для повышения надежности электроснабжения котельной установки предусмотрена установка в отдельном помещении дизель-генератора «SDMO J88 Nexys Silent». От здания котельной установки для теплоснабжения потребителей запроектированы тепловые сети. Параметры в точке подключения: Р1=45,0 м вод. ст., Р2=31,0 м вод. ст, Т1=95°С, Т2=70°С. Тепловая нагрузка систем отопления подключеемых зданий – 3,13 Гкал/ч. Точка присоединения – коллектора котельной. Прокладка трубопроводов тепловой сети – подземная, двухтрубная, в каналах и футлярах при приближении к зданиям и на углах поворота трубопроводов и надземная по техническому подполью зданий. Для прокладки трубопроводов выбраны стальные трубопроводы по ГОСТ10704-91 в изоляции ППУ-345 при подземной прокладке и в изоляции минераловатными цилиндрами кашированные алюминиевой фольгой при прокладке по техническому подполью. При диаметрах трубопроводов 100 мм и менее при подземной прокладке выбраны трубопроводы «Изопрофлекс А» в изоляции ППУ. Компенсация тепловых удлинений предусмотрена за счет углов поворота трубопроводов тепловой сети. Запроектирована перекладка трубопроводов тепловой сети по существующим трассам за исключением прокладки по новой. Водоснабжение (ХВС) и водоотведение потребителей объекта предусмотрено в соответствии с: условиями подключения; корректировкой условий подключения. Водоснабжение (ХВС) предусмотрено от коммунальной сети водопровода Д=160 мм по двум вводам из труб Д=110 мм и нержавеющих электросварных водопроводных труб Д=100 мм (транзит по подвалу). На вводах предусматривается устройство водомерных узлов по ЦИРВ 02А.00.00.00 (листы 192,193). Гарантированный напор в точке присоединения - 28 м вод. ст. Расчетный расход холодной воды – 10,91 м3/сут (подпитка тепловых сетей, регенерация фильтров, уборка). Расчетный расход холодной воды на периодические нужды – 64,15 м3/сут (заполнение системы тепловых сетей и котлового контура 1 раз в год). Расход воды на внутреннее пожаротушение - 5,0 л/с (2 струи по 2,5 л/с). Количество пожарных кранов Д = 50 мм – менее 12 шт. Для здания запроектирована объединенная тупиковая, однозонная система водопровода. Потребный напор для системы объединенного водопровода – 24,59 м вод. ст. Для устройства системы объединенного водопровода выбраны стальные водогазопроводные трубы. Наружное пожаротушение предусмотрено от пожарных гидрантов Д=125 мм, установленных на коммунальных сетях водопровода. Расход воды на наружное пожаротушение – 10 л/с. Отведение бытовых стоков в объеме – 0,35 м3/сут, периодический сброс – 6,1 м3/сут 1 раз в год (опорожнение системы), дождевых стоков с расходом – 5,0 л/с предусмотрено в ближайший смотровой колодец на сети дворовой коммунальной общесплавной коммунальной канализации Д=250 мм. Для прокладки сети общесплавной канализации выбраны полипропиленовые канализационные трубы Д =160 мм. Для здания запроектированы системы производственной канализации (для отвода стоков от котлового оборудования) и наружных водостоков. Для устройства системы производственной канализации выбраны чугунные канализационные трубы. В соответствии с техническими условиями на электроснабжение разрешенная подключаемая мощность 52,88 кВт. Напряжение питания – 380 В, категория электроснабжения – 2. Источники питания: основной источник питания – ПС-542, точка подключения – РУ-0,4кВ РТП-640, резервный источник питания – дизельная электростанция мощностью 80 кВА (64 кВт) с автоматическим запуском. Кабель питания проложен от РУ-0,4 кВ РТП-640 в земле на глубине 0,7 м. Защита кабеля в местах пересечения с инженерными коммуникациями выполнена асбоцементными трубами. На всем протяжении трассы механическая защита кабеля выполняется глиняным кирпичом. Для ввода и распределения э/энергии в котельной установлен щит ГРЩ на два ввода с автоматическим включением резервного питания. Для системы бесперебойного питания приемников 1 категории предусмотрены ИБП. Учет электроэнергии предусмотрен счетчиком электроэнергии трансформаторного включения на вводе в ГРЩ. Заземление котельной и ДГУ выполнено с сопротивлением заземляющего устройства не более 4 Ом. Контур заземления выполнен горизонтальным заземлителем (стальная полоса 40х5) и вертикальными заземлителями – электродами ШИП длиной 12 м. В котельной предусмотрена система уравнивания и выравнивания потенциалов. В ГРЩ установлена главная заземляющая шина. Предусмотрена система заземления автоцистерны с дизельным топливом для заправки ДГУ. Котельная и сооружения, входящие в ее состав, защищены от прямых ударов молнии и вторичных ее проявлений. Молниезащита предусмотрена молниеотводами, установленными на дымовых трубах котельной. В котельной применяются кабели марок ВВГ-нг-LS и ВВГ-нг-FRLS. Кабели прокладываются открыто по кабельным конструкциям. В помещениях котельной выполнено рабочее, ремонтное и аварийное освещение. Аварийное освещение выполнено светильниками со встроенными аккумуляторными батареями. Ремонтное освещение выполнено на напряжении 12 В. Наружное освещение выполнено светильниками, установленными на фасаде здания на отм. 5,0 м. Для организации канала связи для передачи сигналов автоматики, в соответствии с договором и ТУ, предусмотрена прокладка кабеля марки ПРППМ 2х0,8 по существующей и проектируемой кабельной канализации. Точка подключения: распределительная коробка № 25 (РШ-764-28, дом. пара 253), расположенная по адресу: Кузнечный пер., д. 8, 2 этаж. Для систем охранной и пожарной сигнализации предусмотрена установка оборудования интегрированной системы безопасности «Орион». В качестве аппаратуры управления предусмотрена установка: пульта контроля и управления «С2000М», контроллера подключения радиоизвещателей «С2000-Adem», блока контрольно-пускового БКП «С2000-КПБ», прибора приемно-контрольного и управления автоматическими средствами пожаротушения ППКУ АСПТ «С2000-АСПТ», ППКОП «С2000-4», сигнально-пускового блока «С2000-СП1 исп.01». Для передачи сигналов на пульт ПЦН предусмотрена установка прибора «АРКАН». Для автоматизации работы котельной установки предусмотрена установка щитов управления на базе программируемых логических контроллеров «Контар» производства МЗТА и датчиков производства «Thermokon». Для диспетчеризации работы котельной предусмотрена установка контроллера CX1010 производства «Beckhoff» и передача информации на центральный диспетчерский пункт по ADSL-каналу связи. В качестве резервного типа связи предусмотрен GSM-модем. Предусмотрена передача на диспетчерский пункт следующей информации: сигналы аварийных ситуаций в технологической части котельной, сигнал о положении отсечного клапана на вводе в котельную, сигналы загазованности котельной, сигналы охранно-пожарной сигнализации котельной, параметры работы котельной.